cnc系统与PLC,工业自动化控制的核心

时间:2024-11-21 来源:网络 人气:

CNC系统与PLC的协同工作:工业自动化控制的核心

随着工业自动化技术的不断发展,CNC(计算机数控)系统和PLC(可编程逻辑控制器)已成为现代制造业中不可或缺的核心技术。本文将探讨CNC系统与PLC的协同工作原理、应用场景以及它们在工业自动化控制中的重要性。

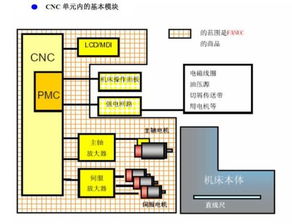

CNC系统的基本原理与功能

CNC系统是一种通过计算机程序控制机床进行加工的自动化设备。它主要由数控机床、数控系统、编程软件和操作界面组成。CNC系统能够实现高精度、高效率的加工,广泛应用于机械制造、航空航天、汽车制造等领域。

基本原理:CNC系统通过接收编程软件生成的G代码,将加工指令转换为机床的运动指令,实现对机床的精确控制。CNC系统能够实现以下功能:

自动编程:通过编程软件,用户可以方便地生成G代码,实现复杂零件的加工。

自动加工:CNC系统能够自动控制机床的运动,实现零件的精确加工。

实时监控:CNC系统可以实时监控机床的加工状态,确保加工质量。

PLC系统的基本原理与功能

PLC系统是一种用于工业自动化控制的数字运算操作电子系统。它通过接收输入信号,按照预设的程序进行处理,然后输出控制信号,实现对工业设备的控制。PLC系统具有可靠性高、抗干扰能力强、编程灵活等优点,广泛应用于工业自动化领域。

基本原理:PLC系统主要由输入模块、输出模块、中央处理单元(CPU)和编程器组成。输入模块接收来自传感器的信号,输出模块将控制信号输出到执行机构。CPU根据预设的程序对输入信号进行处理,生成控制信号。

功能:

逻辑控制:PLC系统可以实现对工业设备的逻辑控制,如开关控制、顺序控制等。

定时控制:PLC系统可以实现对工业设备的定时控制,如启动、停止、延时等。

计数控制:PLC系统可以实现对工业设备的计数控制,如计数、累加等。

CNC系统与PLC的协同工作原理

CNC系统与PLC的协同工作原理主要体现在以下几个方面:

数据交换:CNC系统将加工过程中的实时数据(如加工速度、位置等)传递给PLC系统,PLC系统根据这些数据对机床进行实时控制。

故障诊断:CNC系统与PLC系统可以协同进行故障诊断,及时发现并处理设备故障。

远程控制:CNC系统与PLC系统可以协同实现远程控制,方便用户对设备进行远程操作。

CNC系统与PLC在工业自动化中的应用场景

CNC系统与PLC在工业自动化中的应用场景非常广泛,以下列举几个典型应用:

汽车制造:CNC系统与PLC协同实现对汽车零部件的加工、装配和检测。

航空航天:CNC系统与PLC协同实现对飞机零部件的加工、装配和检测。

电子制造:CNC系统与PLC协同实现对电子产品的组装、检测和包装。

食品加工:CNC系统与PLC协同实现对食品加工设备的控制,提高生产效率。

CNC系统与PLC在工业自动化控制中的重要性

CNC系统与PLC在工业自动化控制中的重要性主要体现在以下几个方面:

提高生产效率:CNC系统与PLC的协同工作,可以实现自动化生产,提高生产效率。

降低生产成本:通过自动化控制,可以减少人工干预,降低生产成本。

提高产品质量:CNC系统与PLC的精确控制,可以保证产品质量。

增强企业竞争力:采用CNC系统与PLC进行自动化控制,可以提高企业的竞争力。

通过本文的介绍,我们可以了解到CNC系统与PLC在工业自动化控制中的重要作用。随着技术的不断发展,CNC系统与PLC的协同工作将更加紧密,为工业自动化领域带来更多创新和突破。

相关推荐

教程资讯

教程资讯排行