dcs plc系统区别,DCS与PLC系统区别详解

时间:2024-11-21 来源:网络 人气:

DCS与PLC系统区别详解

在工业自动化领域,DCS(Distributed Control System,分布式控制系统)和PLC(Programmable Logic Controller,可编程逻辑控制器)是两种常见的控制系统。它们在工业生产中扮演着重要角色,但两者在结构、功能、应用等方面存在显著差异。本文将详细解析DCS与PLC系统的区别。

发展历程

DCS系统起源于20世纪70年代,最初是为了解决传统集中式控制系统的风险和局限性而设计的。DCS系统采用分散控制、集中监视的方式,将控制功能分散到各个控制单元,提高了系统的可靠性和安全性。而PLC系统则是在20世纪60年代末期诞生的,最初用于替代继电器实现逻辑控制。随着技术的发展,PLC的功能逐渐完善,从简单的逻辑控制发展到现在的复杂控制。

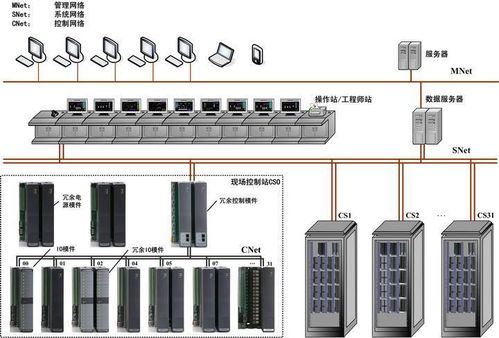

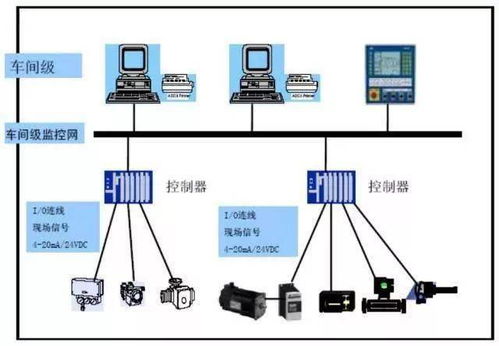

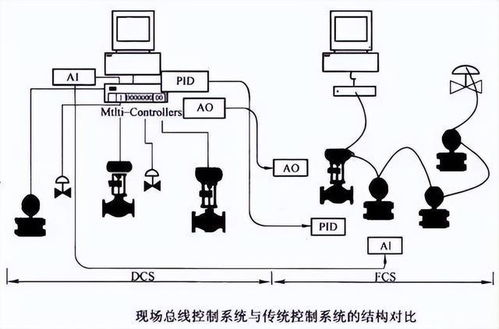

系统结构

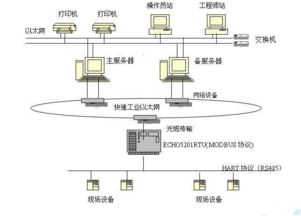

DCS系统采用分散式结构,将控制功能分散到各个控制单元,如现场控制器、操作站等。这些单元通过网络连接,形成一个分布式控制系统。而PLC系统通常采用集中式结构,控制功能集中在单个PLC单元上。虽然PLC系统也可以通过网络连接多个PLC单元,但整体结构相对集中。

功能与应用

DCS系统具有丰富的功能,如数据采集、控制、监控、报警等。它适用于大型、复杂的工业生产过程,如石油、化工、电力等行业。PLC系统则更注重逻辑控制功能,适用于简单的工业生产过程,如机械制造、自动化设备等。此外,DCS系统在数据采集、处理、传输等方面具有优势,而PLC系统在逻辑控制、定时、计数等方面具有优势。

网络通信

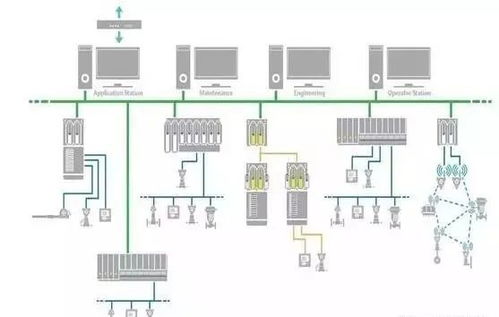

DCS系统通常采用高速、可靠的通信网络,如以太网、光纤等。这些网络可以实现实时数据传输、远程监控等功能。而PLC系统在通信方面相对简单,通常采用串行通信、现场总线等。虽然PLC系统也可以实现网络通信,但整体性能和可靠性相对较低。

可扩展性与兼容性

DCS系统具有较好的可扩展性和兼容性,可以方便地添加新的控制单元、传感器、执行器等。此外,DCS系统支持多种通信协议,如Modbus、Profibus等,便于与其他系统进行集成。而PLC系统的可扩展性和兼容性相对较差,通常需要更换整个系统或升级硬件才能实现功能扩展。

成本与维护

DCS系统的成本相对较高,主要原因是系统结构复杂、功能丰富。而PLC系统的成本相对较低,适用于预算有限的场合。在维护方面,DCS系统需要专业的技术人员进行维护,而PLC系统则相对简单,普通技术人员即可进行维护。

DCS与PLC系统在工业自动化领域具有各自的优势和特点。选择合适的控制系统需要根据实际需求、预算、应用场景等因素进行综合考虑。了解DCS与PLC系统的区别,有助于我们更好地选择和应用这些控制系统,提高工业生产效率和安全性。

相关推荐

教程资讯

教程资讯排行