DCS 控制系统,什么是DCS控制系统?

时间:2024-11-17 来源:网络 人气:

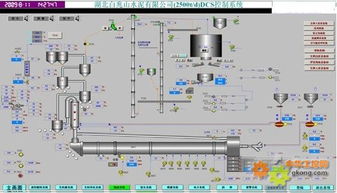

什么是DCS控制系统?

DCS控制系统,全称为分布式控制系统(Distributed Control System),是一种广泛应用于工业自动化领域的控制系统。它通过将控制功能分散到多个控制单元中,实现对生产过程的集中管理和控制。DCS系统具有模块化、可扩展性强、可靠性高等特点,能够满足现代工业生产对自动化控制系统的需求。

DCS控制系统的发展历程

DCS控制系统的发展可以追溯到20世纪60年代。当时,随着计算机技术的快速发展,工业自动化领域开始探索将计算机技术应用于生产过程控制。早期的DCS系统以集中式控制为主,但随着生产规模的扩大和复杂性的增加,集中式控制逐渐暴露出其局限性。为了提高系统的可靠性和灵活性,分布式控制思想应运而生,DCS控制系统逐渐成为工业自动化领域的主流。

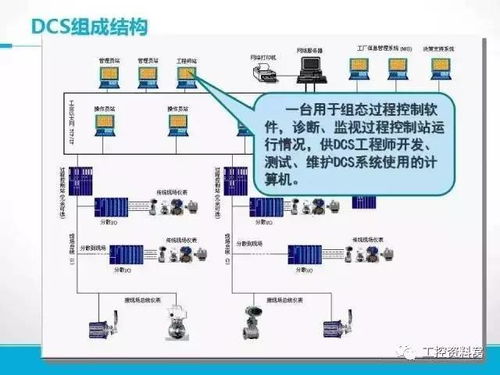

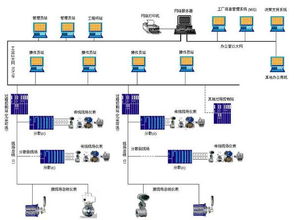

DCS控制系统的组成

DCS控制系统主要由以下几个部分组成:

控制站:负责接收现场设备信号,进行数据处理和逻辑判断,生成控制指令。

操作站:用于显示生产过程信息,接收控制指令,进行人机交互。

现场控制单元:负责执行控制指令,对现场设备进行控制。

通信网络:连接各个控制单元,实现数据传输和指令下达。

人机界面(HMI):提供图形化界面,方便操作人员对生产过程进行监控和控制。

DCS控制系统的优势

DCS控制系统相较于传统的集中式控制系统,具有以下优势:

可靠性高:分布式结构使得系统在某个部分出现故障时,不会影响整个系统的运行。

可扩展性强:可根据实际需求增加或减少控制单元,满足不同规模的生产需求。

易于维护:模块化设计使得系统维护更加方便,降低了维护成本。

提高生产效率:实时监控生产过程,及时调整控制策略,提高生产效率。

降低能耗:优化生产过程,降低能源消耗,实现节能减排。

DCS控制系统的应用领域

DCS控制系统广泛应用于以下领域:

石油化工:炼油、化工、石化等行业。

电力行业:火力发电、核能发电、水力发电等。

冶金行业:钢铁、有色金属等行业。

食品饮料:啤酒、饮料、乳制品等行业。

制药行业:药品生产、生物制品等行业。

DCS控制系统的未来发展趋势

随着物联网、大数据、云计算等技术的不断发展,DCS控制系统也将迎来新的发展趋势:

智能化:通过引入人工智能技术,实现生产过程的智能化控制。

网络化:加强DCS系统与其他系统的互联互通,实现数据共享和协同控制。

绿色化:进一步优化生产过程,降低能耗和污染物排放。

安全化:加强系统安全防护,确保生产过程的安全稳定。

DCS控制系统作为工业自动化领域的重要技术,具有广泛的应用前景。随着技术的不断进步,DCS控制系统将在提高生产效率、降低能耗、保障生产安全等方面发挥越来越重要的作用。未来,DCS控制系统将继续朝着智能化、网络化、绿色化、安全化的方向发展,为我国工业自动化事业贡献力量。

相关推荐

教程资讯

教程资讯排行