fanuc数控系统对刀,FANUC数控系统对刀技巧与注意事项

时间:2024-11-09 来源:网络 人气:

FANUC数控系统对刀技巧与注意事项

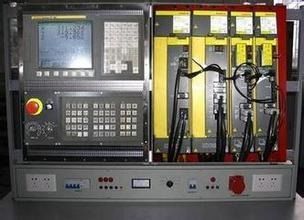

在数控加工过程中,对刀是确保加工精度和效率的关键步骤。FANUC数控系统作为市场上广泛应用的数控系统之一,其对刀方法多样,本文将详细介绍FANUC数控系统对刀的技巧与注意事项。

一、FANUC数控系统对刀的基本概念

对刀是指通过调整刀具与工件之间的相对位置,使刀具能够准确地按照编程轨迹进行加工。FANUC数控系统提供了多种对刀方法,包括手动对刀、自动对刀和刀具补偿对刀等。

二、FANUC数控系统手动对刀方法

手动对刀是通过对刀具进行手动移动,使刀具与工件达到预定位置的过程。以下是FANUC数控系统手动对刀的几种方法:

1. 点动进给对刀

点动进给对刀是通过操作机床操作面板上的点动按钮,使刀具在X、Y、Z轴方向上移动,达到预定位置。

2. 点动快速移动对刀

点动快速移动对刀与点动进给对刀类似,但移动速度更快,适用于快速定位刀具。

3. 手轮进给对刀

手轮进给对刀是通过旋转手轮,使刀具在X、Y、Z轴方向上移动,达到预定位置。这种方法适用于对刀精度要求较高的场合。

三、FANUC数控系统自动对刀方法

自动对刀是利用数控系统自动测量刀具与工件之间的距离,从而实现刀具与工件精确定位的过程。以下是FANUC数控系统自动对刀的几种方法:

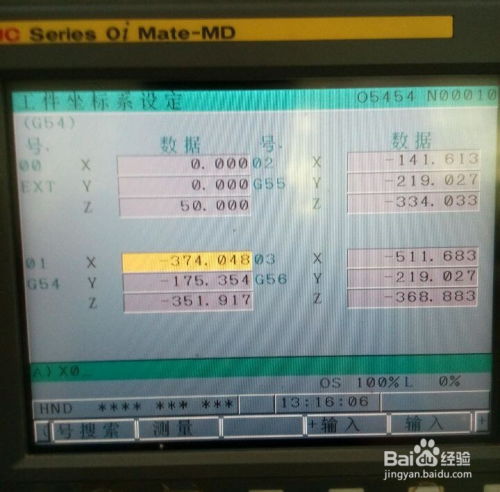

1. 工件坐标对刀

工件坐标对刀是通过测量工件上的特定点,将其作为工件坐标系的原点,从而实现刀具与工件精确定位。

2. 刀具长度补偿对刀

刀具长度补偿对刀是通过测量刀具的实际长度,将其与编程长度进行补偿,从而实现刀具与工件精确定位。

四、FANUC数控系统对刀注意事项

在进行FANUC数控系统对刀时,需要注意以下事项:

1. 对刀精度

对刀精度是保证加工质量的关键,因此在对刀过程中要确保刀具与工件之间的距离准确无误。

2. 对刀安全

在对刀过程中,要确保机床操作人员的安全,避免发生意外事故。

3. 对刀环境

对刀环境应保持清洁、干燥,避免对刀过程中受到外界干扰。

4. 对刀参数设置

对刀参数设置要符合实际加工需求,确保刀具与工件之间的相对位置准确。

FANUC数控系统对刀是数控加工过程中的重要环节,掌握正确的对刀方法和注意事项,有助于提高加工精度和效率。本文详细介绍了FANUC数控系统对刀的技巧与注意事项,希望对广大数控加工人员有所帮助。

相关推荐

教程资讯

教程资讯排行