dcs控制系统 plc,深入解析两者的差异与联系

时间:2024-11-07 来源:网络 人气:

DCS控制系统与PLC:深入解析两者的差异与联系

随着工业自动化技术的不断发展,DCS(分布式控制系统)和PLC(可编程逻辑控制器)成为了工业控制领域中的两大主流技术。本文将深入解析DCS控制系统与PLC之间的差异与联系,帮助读者更好地理解这两种控制系统的应用场景和特点。

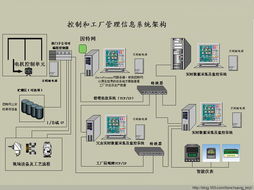

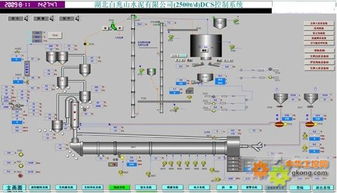

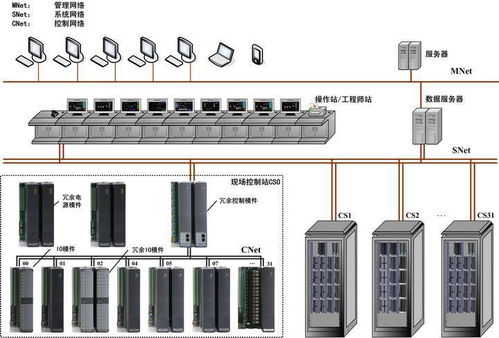

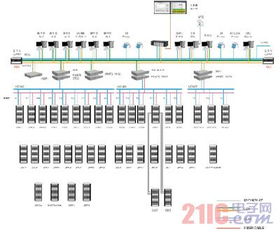

一、DCS控制系统概述

DCS,即分布式控制系统,是一种以微处理器为基础,采用集中管理、分散控制的系统。DCS系统由多个分散的控制器组成,每个控制器负责控制一个或多个现场设备。DCS系统具有以下特点:

集中管理:DCS系统通过中央控制站对整个系统进行集中管理,提高了系统的可靠性和安全性。

分散控制:DCS系统将控制功能分散到各个控制器中,降低了系统的复杂度,提高了系统的响应速度。

模块化设计:DCS系统采用模块化设计,便于系统的扩展和维护。

适用于复杂生产过程:DCS系统适用于石油、化工、电力、冶金等行业的复杂生产过程控制。

二、PLC控制系统概述

PLC,即可编程逻辑控制器,是一种数字运算操作的电子系统,专为在工业环境下应用而设计。PLC系统具有以下特点:

逻辑控制:PLC系统主要用于逻辑控制,如控制机器或生产过程的启动、停止、速度控制、计数、计时和逻辑操作等。

可靠性高:PLC系统采用抗干扰能力强、稳定性高的电子元件,保证了系统的可靠性。

易于编程和扩展:PLC系统采用梯形图、功能块图等编程语言,便于用户进行编程和系统扩展。

适用于顺序控制:PLC系统适用于工业生产过程中的顺序控制,如汽车制造、化工、电力、纺织等。

三、DCS与PLC的差异

尽管DCS和PLC在工业控制领域都发挥着重要作用,但它们之间仍存在一些差异:

应用领域:DCS系统适用于复杂生产过程控制,如石油、化工、电力、冶金等;而PLC系统适用于顺序控制,如汽车制造、化工、电力、纺织等。

控制方式:DCS系统采用集中管理、分散控制的方式;而PLC系统采用逻辑控制的方式。

系统结构:DCS系统采用模块化设计,便于系统的扩展和维护;而PLC系统采用集中式结构,系统扩展和维护相对复杂。

四、DCS与PLC的联系

尽管DCS和PLC存在差异,但它们之间仍存在一些联系:

技术基础:DCS和PLC都采用微处理器技术,具有抗干扰能力强、稳定性高等特点。

编程语言:DCS和PLC都采用梯形图、功能块图等编程语言,便于用户进行编程。

应用场景:在某些应用场景中,DCS和PLC可以相互替代,如简单的顺序控制。

DCS控制系统与PLC控制系统在工业控制领域都发挥着重要作用。了解两者的差异与联系,有助于我们更好地选择和应用适合的控制系统。在实际应用中,应根据具体需求选择合适的控制系统,以提高生产效率和安全性。

相关推荐

教程资讯

教程资讯排行