dtm系统,工业自动化领域的创新解决方案

时间:2024-11-05 来源:网络 人气:

DTM系统:工业自动化领域的创新解决方案

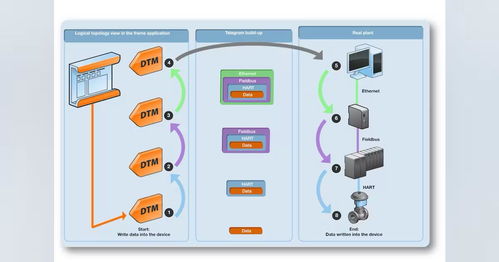

随着工业自动化技术的不断发展,对现场设备与控制系统间的数据交换提出了更高的要求。DTM系统作为一种标准化的、开放的解决方案,已经在工业自动化领域发挥着越来越重要的作用。

DTM系统的起源与发展

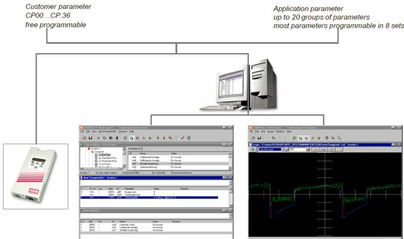

DTM(Device Type Manager)技术起源于1998年,由FDT(Field Device Tool)框架和设备类型管理器(DTM)两部分组成。FDT框架提供了一种通用的接口,用于连接现场设备和控制系统;而DTM则封装了设备的特定数据和功能,使得不同厂商的设备可以在同一平台上进行通信。

经过多年的发展,DTM技术已经成为工业自动化领域的重要标准之一,广泛应用于石油、化工、电力、制造等行业。

DTM系统的优势

DTM系统具有以下优势:

标准化:DTM技术遵循国际标准,保证了不同厂商设备之间的兼容性。

开放性:DTM技术采用开放架构,便于用户进行二次开发和应用扩展。

灵活性:DTM系统支持多种通信协议,如Modbus、Profibus、Profinet等,满足不同现场设备的需求。

安全性:DTM系统支持数据加密和认证,确保通信过程的安全性。

DTM系统的应用场景

DTM系统在工业自动化领域具有广泛的应用场景,以下列举几个典型应用:

现场设备监控:通过DTM系统,可以对现场设备进行实时监控,提高设备运行效率。

数据采集与处理:DTM系统可以方便地采集和处理现场设备数据,为生产管理提供决策依据。

远程诊断与维护:DTM系统支持远程访问和配置,便于对现场设备进行诊断和维护。

系统集成:DTM系统可以方便地将不同厂商的设备集成到同一系统中,提高系统整体性能。

DTM系统的未来发展趋势

随着工业4.0的推进,DTM系统将朝着以下方向发展:

智能化:DTM系统将结合人工智能、大数据等技术,实现设备预测性维护和智能决策。

边缘计算:DTM系统将支持边缘计算,提高数据处理速度和实时性。

云化:DTM系统将逐步向云化方向发展,实现设备远程监控和管理。

DTM系统作为工业自动化领域的重要解决方案,具有标准化、开放性、灵活性和安全性等优势。随着技术的不断发展,DTM系统将在工业自动化领域发挥越来越重要的作用,助力企业实现智能化、高效化生产。

相关推荐

教程资讯

教程资讯排行