dcs系统的功能,工业自动化控制的核心

时间:2024-10-26 来源:网络 人气:

DCS系统功能全面解析:工业自动化控制的核心

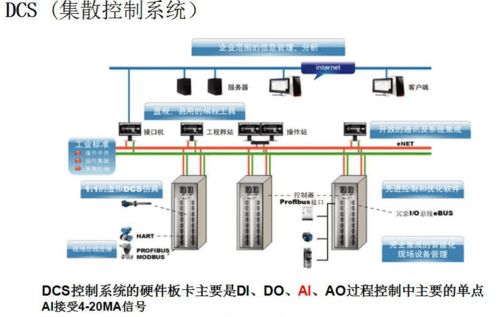

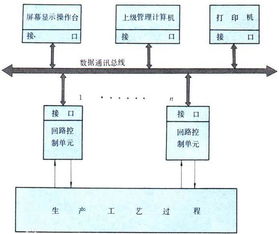

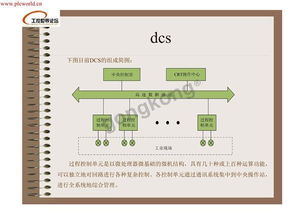

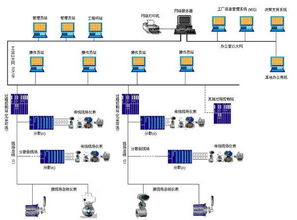

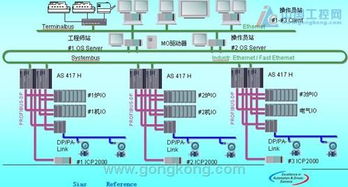

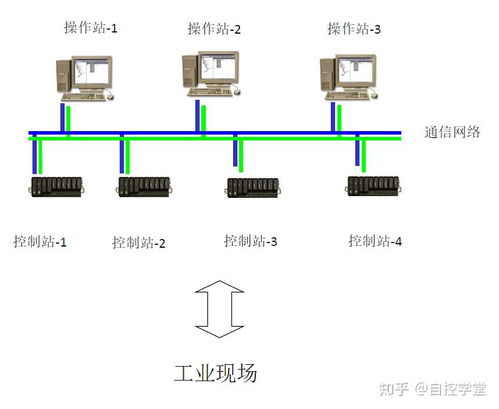

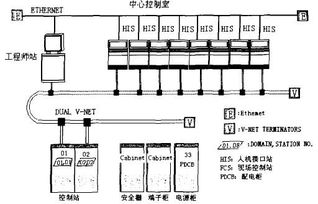

随着工业自动化技术的不断发展,分散控制系统(DCS)已成为现代工业生产中不可或缺的核心技术。DCS系统通过其强大的功能,实现了对生产过程的实时监控、自动控制和优化管理。本文将全面解析DCS系统的功能,帮助读者深入了解这一工业自动化控制的核心。

一、数据采集与处理

DCS系统的首要功能是数据采集与处理。通过分布在生产现场的传感器、变送器等设备,DCS系统能够实时采集温度、压力、流量、液位等关键参数,并将这些模拟信号转换为数字信号,进行集中处理和分析。

二、监控与报警

DCS系统具备强大的监控功能,能够实时显示生产过程中的各种参数,并通过图形、曲线、表格等多种形式进行展示。当监测到异常情况时,系统会立即发出声光报警,提醒操作人员及时处理,确保生产安全。

三、自动控制与调节

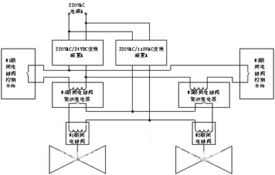

DCS系统可以根据预设的控制策略,自动调节生产过程中的各种参数,如燃料量、给水量、减温水等,以实现生产过程的优化。同时,系统还可以根据实时数据调整控制策略,提高生产效率和产品质量。

四、历史数据记录与趋势分析

DCS系统具备强大的数据存储和分析能力,能够记录生产过程中的历史数据,并进行分析和趋势预测。这有助于企业了解生产过程的变化规律,为生产优化和决策提供依据。

五、故障诊断与维护管理

DCS系统具备故障诊断功能,能够对生产过程中的异常情况进行诊断和定位,帮助操作人员及时处理故障。同时,系统还可以对设备进行维护管理,包括定期检修、保养等,确保生产设备的正常运行。

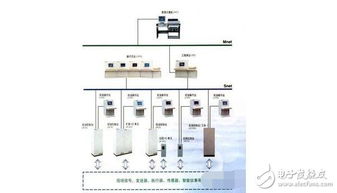

六、人机界面与操作指导

DCS系统提供友好的人机界面,操作人员可以通过图形化界面进行操作,实现生产过程的监控、控制和调整。系统还提供操作指导,包括启停炉操作、负荷调整操作等,确保操作人员能够正确、安全地操作设备。

七、开放性与模块化设计

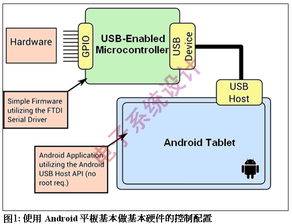

DCS系统采用开放性和模块化设计,便于系统扩展和维护。系统可以方便地添加或减少模块,以满足不同生产需求。同时,开放性设计使得DCS系统可以与其他系统进行集成,提高生产效率。

八、应用领域广泛

DCS系统广泛应用于化工、电力、制药、食品、冶金等行业,为各类工业生产提供自动化控制解决方案。其强大的功能和可靠性,使得DCS系统成为工业自动化控制的核心。

DCS系统作为工业自动化控制的核心,具有数据采集与处理、监控与报警、自动控制与调节、历史数据记录与趋势分析、故障诊断与维护管理、人机界面与操作指导、开放性与模块化设计、应用领域广泛等八大功能。这些功能使得DCS系统在工业生产中发挥着至关重要的作用,为提高生产效率、保障生产安全、降低生产成本提供了有力支持。

相关推荐

教程资讯

教程资讯排行