dcs控制系统与plc控制系统,DCS控制系统与PLC控制系统的比较分析

时间:2024-10-19 来源:网络 人气:

DCS控制系统与PLC控制系统的比较分析

随着工业自动化技术的不断发展,DCS(分散控制系统)和PLC(可编程逻辑控制器)作为工业自动化控制系统的核心组成部分,广泛应用于各个行业。本文将对DCS控制系统与PLC控制系统进行详细比较分析,帮助读者了解两者的特点、应用场景及优缺点。

一、DCS控制系统与PLC控制系统的定义

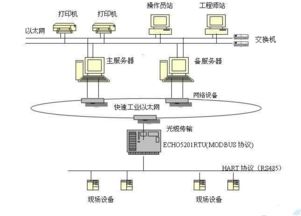

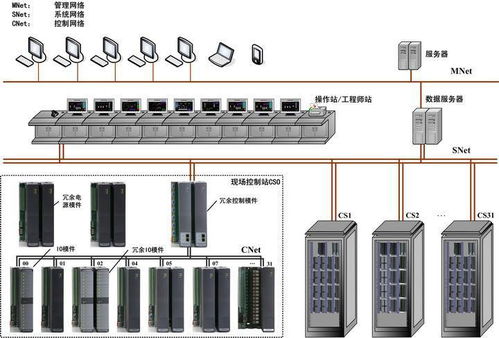

DCS控制系统,即分散控制系统,是一种以微处理器为基础,采用集中管理、分散控制的工业控制系统。它将控制功能分散到各个控制单元,通过高速通信网络实现集中管理,具有可靠性高、易于扩展、易于维护等特点。

PLC控制系统,即可编程逻辑控制器,是一种以微处理器为基础,用于实现工业自动化控制的数字运算控制器。它具有编程灵活、可靠性高、易于维护等特点,广泛应用于各种工业控制场合。

二、DCS控制系统与PLC控制系统的特点

1. DCS控制系统特点:

可靠性高:采用冗余设计,提高系统稳定性。

易于扩展:可根据实际需求增加控制单元,提高系统性能。

易于维护:采用模块化设计,方便维护和更换。

集中管理:通过高速通信网络实现集中管理,提高系统效率。

2. PLC控制系统特点:

编程灵活:可编程逻辑控制器具有编程灵活的特点,适用于各种工业控制场合。

可靠性高:采用模块化设计,提高系统稳定性。

易于维护:采用模块化设计,方便维护和更换。

分散控制:控制功能分散到各个控制单元,降低系统复杂度。

三、DCS控制系统与PLC控制系统的应用场景

1. DCS控制系统应用场景:

大型、复杂的生产过程控制,如化工、电力、石油等领域。

对控制精度要求较高的场合。

需要集中管理的控制系统。

2. PLC控制系统应用场景:

中小型、单过程的生产线控制。

对控制精度要求不高的场合。

分散控制的控制系统。

四、DCS控制系统与PLC控制系统的优缺点

1. DCS控制系统优点:

可靠性高、易于扩展、易于维护。

集中管理,提高系统效率。

DCS控制系统缺点:

成本较高。

对网络依赖性强。

2. PLC控制系统优点:

编程灵活、可靠性高、易于维护。

成本较低。

PLC控制系统缺点:

系统扩展性较差。

对网络依赖性较弱。

DCS控制系统与PLC控制系统在工业自动化领域具有广泛的应用。两者各有优缺点,选择合适的控制系统应根据实际需求、应用场景和成本等因素综合考虑。在大型、复杂的生产过程控制中,DCS控制系统具有明显优势;而在中小型、单过程的生产线控制中,PLC控制系统更具优势。

相关推荐

教程资讯

教程资讯排行